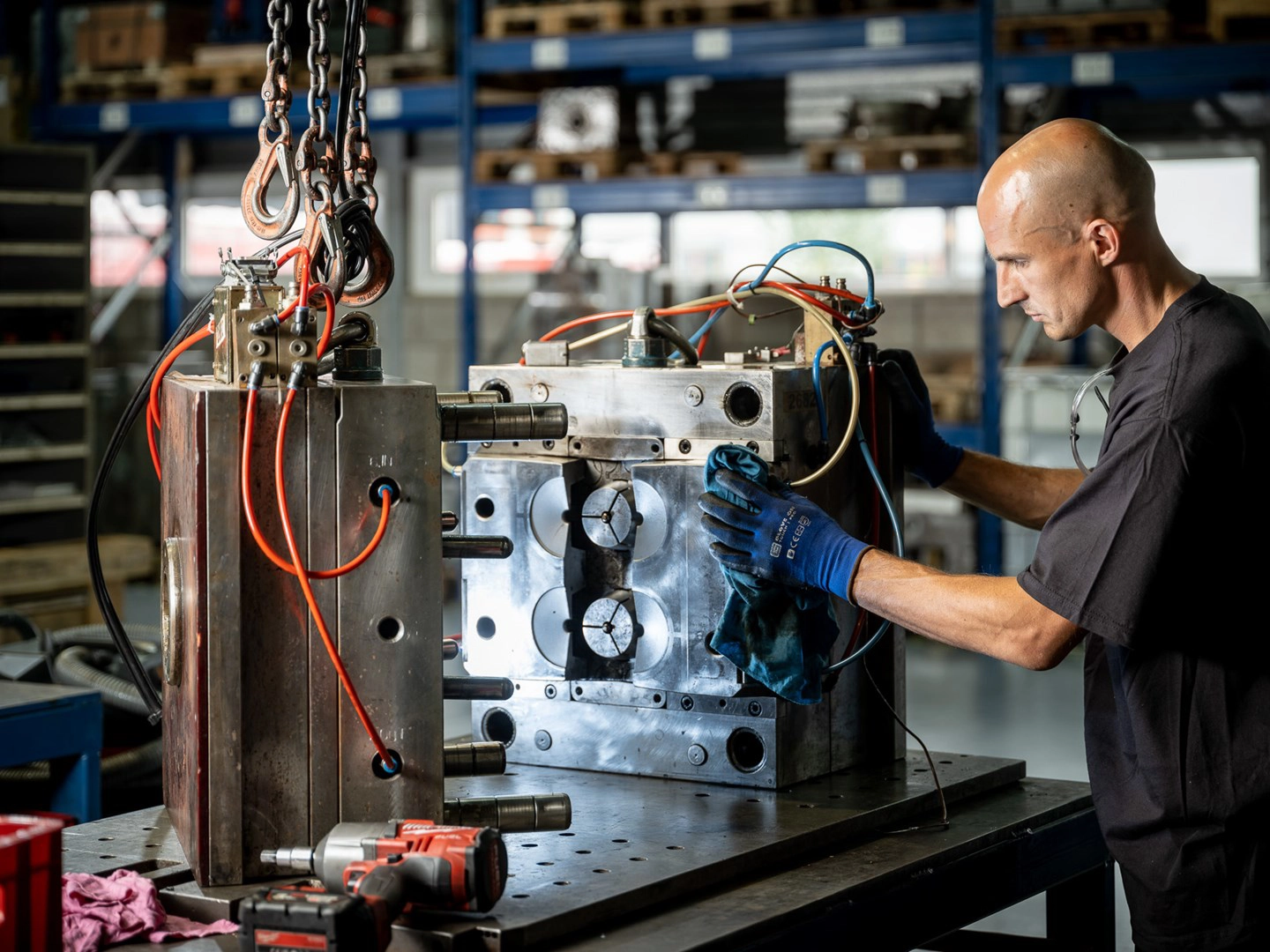

Een kunststof product staat of valt met de matrijs. Het lijkt misschien een detail, maar de keuzes die je bij het ontwerp van een spuitgietmatrijs maakt, werken door in elk geproduceerd onderdeel.

Een goede matrijs ontstaat niet vanzelf. Daar komt kennis, oog voor detail en vooral veel praktijkervaring bij kijken. In dit blog nemen we je mee langs negen technische aspecten die samen de kwaliteit van de matrijs én het eindproduct bepalen.

1. Het juiste materiaal als fundament

De basis van elk spuitgietproces is de materiaalkeuze. Kunststoffen gedragen zich allemaal net even anders. Waar de één uitblinkt in maatvastheid, blinkt de ander juist uit in slijtvastheid of chemische bestendigheid. Samen kijken we naar factoren als belasting, omgeving (temperatuur, UV-licht) en levensduur. Zo komen we tot de kunststof die naadloos aansluit bij uw toepassing.

Werken met thermoplasten

Daarbij werken we vaak met thermoplasten: kunststoffen die bij verhitting vervormbaar worden zonder chemische verandering. Dit proces kan telkens opnieuw worden herhaald. Binnen thermoplasten maken we onderscheid tussen semi-kristallijne en amorfe varianten.

Semi-kristallijn of amorf: wat is het verschil?

Semi-kristallijne kunststoffen zijn uitstekend bestand tegen chemische en elektrische invloeden en hebben een lage wrijvingscoëfficiënt. Amorfe kunststoffen scoren juist beter op maatvastheid en slagvastheid. Elke soort heeft zijn pluspunten en beperkingen, en de juiste keuze hangt dus altijd af van de toepassing.

2. Wanddikte: een kwestie van balans

De wanddikte beïnvloedt zowel cyclustijd als productiekosten. Te dun? Dan loopt u kans op inval. Te dik? Dan kan het product kromtrekken. Een uniforme wanddikte van 1 tot 2 millimeter werkt vaak goed, al hangt de exacte maat af van het gekozen materiaal. Het vermijden van grote dikteverschillen voorkomt zichtbare fouten en vervormingen.

Wanddikte in de praktijk

In de praktijk zijn er duidelijke richtlijnen per kunststof. Zo kan polyethyleen (PE) variëren van 0,7 tot 5 mm, polypropyleen (PP) van 0,55 tot 3 mm en ABS van 1 tot 4 mm. Zulke waarden maken dat er al in de eerste fase goede keuzes gemaakt worden.

3. Een soepele lossing voorkomt ellende

Bij het uitwerpen wilt u dat het product probleemloos loskomt uit de matrijs. Dat lukt met de juiste lossingshoek. We hanteren minimaal 0,5 graden lossingshoek, maar bij structuren of texturen is een grotere hoek noodzakelijk. Daarmee vermijd u vastlopers en beschadigingen.

De invloed van de lossingshoek

Belangrijk is dat de gekozen lossingshoek ook invloed kan hebben op de functionaliteit en de uitstraling van het onderdeel. Hoe ruwer of complexer het oppervlak, hoe groter de hoek moet zijn. Zo houden we het proces soepel en blijft het product netjes.

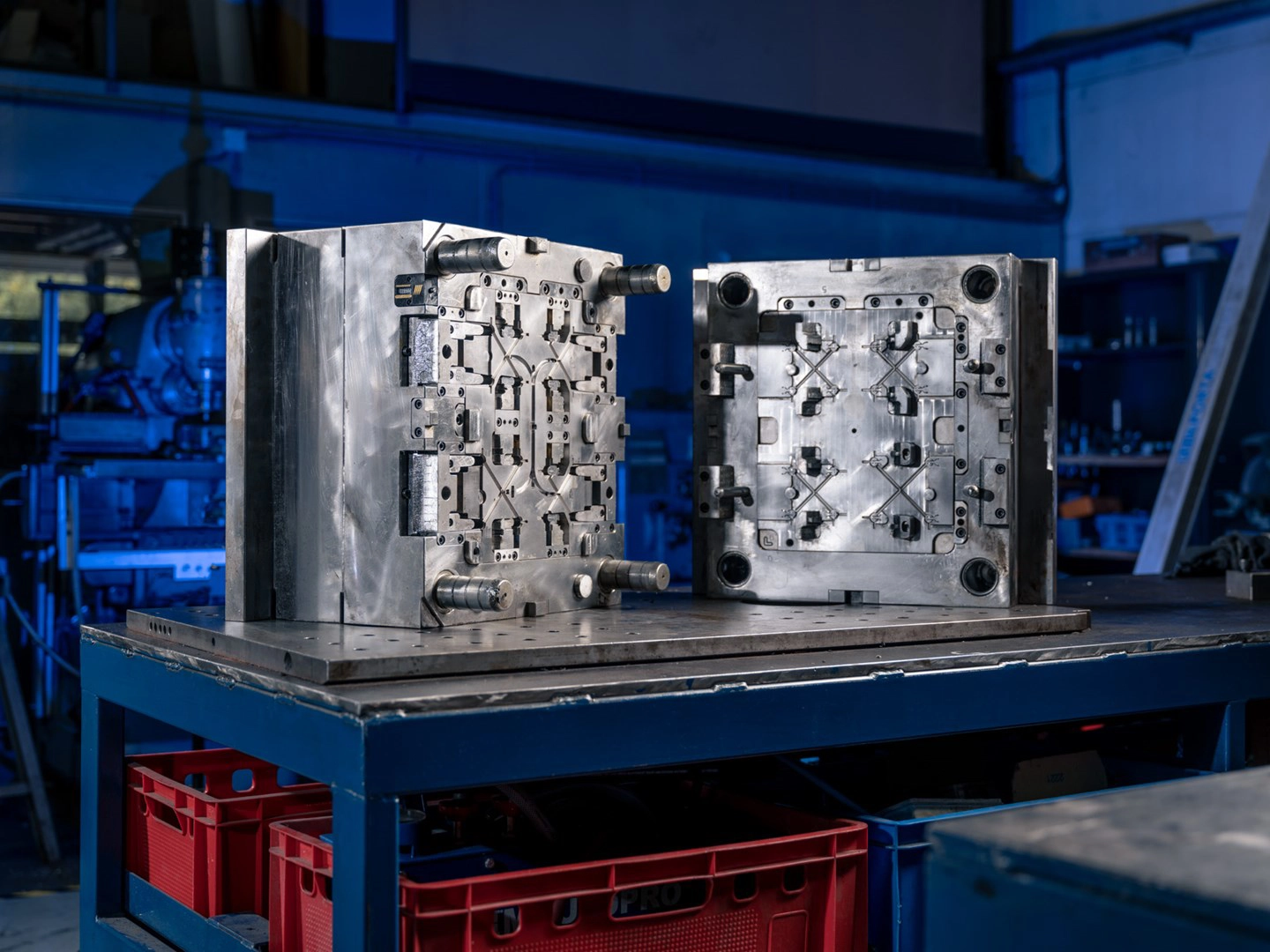

4. Anti-lossing: omgaan met lastige vormen

Sommige vormen lijken de matrijs bijna vast te klemmen: denk aan inkepingen of uitsparingen. Deze anti-lossende details lossen we op met slimme schuiven of kernen. Daardoor blijft zelfs een complex ontwerp praktisch uitvoerbaar.

Zulke oplossingen zijn technisch slim, maar ze hebben wel een keerzijde: de matrijs wordt duurder en complexer. Daarom denken we altijd mee over alternatieven in het ontwerp zelf. Soms kan een kleine aanpassing ervoor zorgen dat een ingewikkelde oplossing niet nodig is.

5. Toleranties: nauwkeurigheid in de praktijk

Tijdens het koelen krimpt kunststof. Hoeveel dat is, verschilt per soort. Amorfe kunststoffen krimpen minder en maken nauwere toleranties mogelijk. Let wel: hoe strakker de toleranties, hoe hoger de kosten. We bepalen daarom samen welke toleranties echt noodzakelijk zijn om kwaliteit en budget in evenwicht te houden.

In onze praktijk ondersteunen we dit proces vaak met 2D-tekeningen en tolerantieberekeningen. Zo ziet u meteen welke toleranties functioneel noodzakelijk zijn en welke alleen maar extra kosten veroorzaken.

6. Rondingen in hoeken: klein detail, groot effect

Scherpe hoeken zijn zwakke plekken: ze vangen te veel spanning op en kunnen zo tot scheuren leiden. Door hoeken af te ronden vloeit het materiaal beter en verdeelt de belasting zich gelijkmatiger. Het resultaat: een langere levensduur en lagere kosten bij de matrijsbouw.

Het belang van afgeronde hoeken in matrijsontwerp

Een extra voordeel: afgeronde hoeken verkleinen de kans dat een product tijdens het uitwerpen vastklemt door krimp. Bovendien brengen scherpe hoeken in de matrijs extra kosten met zich mee, omdat ze vaak alleen met dure technieken zoals draadvonken te realiseren zijn.

7. Ribben voor extra stevigheid

Ribben geven het product stijfheid, beperken kromtrekken en verdelen krachten beter. Bovendien blijft de wanddikte mooi uniform, en dat vermindert krimp.

Ribben worden vooral toegepast in onderdelen die mechanisch belast worden. Ze helpen niet alleen tegen kromtrekken maar zorgen er ook voor dat het onderdeel zijn vorm behoudt tijdens en na het spuitgietproces.

8. Verstevigen op de juiste plekken

Niet elk deel van een product heeft evenveel versteviging nodig. Slim geplaatste ribben, bijvoorbeeld rond schroefgaten, maken al een groot verschil. Let er wel op dat ribben nooit dikker zijn dan 60% van de wanddikte, anders ontstaan er deuken.

Het belang van ribben in productontwerp

Schroefpalen zijn een goed voorbeeld van plekken waar ribben nodig zijn. Zonder ribben zouden zulke zones snel verzwakken, terwijl ribben rondom zorgen voor stevigheid en een strak eindresultaat.

9. Aanspuitpunten: klein maar cruciaal

Waar de kunststof de matrijs instroomt, bepaalt in hoge mate het eindresultaat. Een verkeerd gekozen aanspuitpunt kan zichtbare sporen of vervormingen veroorzaken. Daarom denken we hier vanaf het begin actief over mee.

Het belang van aanspuitpuntplaatsing

Omdat een aanspuitpunt altijd een kleine markering achterlaat, kijken we zorgvuldig naar zichtvlakken: waar mag het wel, waar liever niet? Ook hier geldt dat de keuze impact heeft op zowel de kwaliteit als de kostprijs van de matrijs. Een slimme plaatsing kan onnodige nabewerking en extra kosten voorkomen.

Conclusie: de optelsom van slimme keuzes

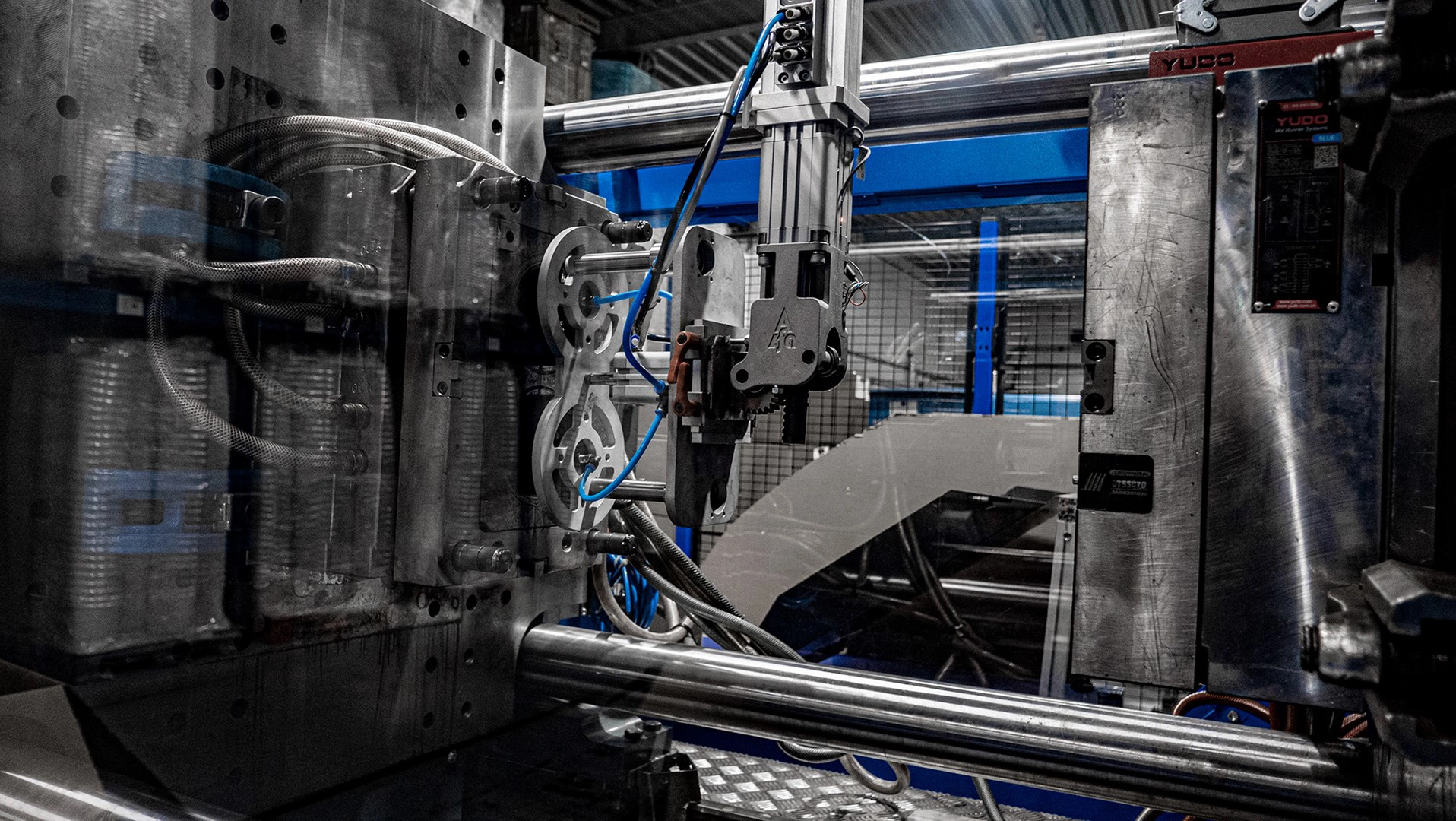

Een matrijs is veel meer dan een blok staal met een vorm erin. Het is de uitkomst van goede keuzes, technische kennis en ervaring in de praktijk. Bij Acodeq kijken we integraal naar materiaal, ontwerp, matrijs en proces. Zo voorkomen we verrassingen achteraf en leveren we producten die doen wat ze moeten doen.

Of het nu gaat om productontwikkeling, matrijsengineering of serieproductie: onze aanpak vormt een uitstekende basis voor elk kunststof product.